赤外線ハイスピードカメラ|アプリケーション事例[溶接、切削、接着剤]

世界最高クラスの高速・高感度の性能を誇る赤外線ハイスピードカメラをもとにした“研究開発向け”の赤外計測システムから、アプリケーション事例を一部ご紹介します。

CFRP破断時の発熱の様子

中央にスリットが入ったCFRPを引っ張り試験にかけた際の「温度変化」を【冷却式赤外線ハイスピードカメラ】で撮影しました。

スリットの両端部に応力が集中することで徐々に温度が上昇し、その温度分布は繊維方向に沿って広がっている事が分かります。

また、材料の表面温度から引っ張り応力による材料内部の歪みを間接的に可視化することができています。

破断の瞬間の温度が最も高く、裂けた箇所は初期状態から約40度の上昇がみられました。

サンプル動画

お客様からは、

「従来のサーモグラフィでは、破断時の高速現象において一瞬の温度変化をとらえることができないが、

このカメラは瞬間的に材料に発生する熱を正確に評価できている」

とのコメントを頂きました。

圧倒的な感度を持つ【冷却式赤外ハイスピードカメラ】では、わずかな変形によって発生する微小な温度変化を、1ms以下の時間分解能で可視化する事ができ、材料特性の評価に新しい発見を与えます。

CO2ガスの可視化

CO2に代表される目に見えないガス(例/ CO,メタン、エタン、エタノール、トルエン等)を可視化する事で、配管からの漏れや、呼気の流れ、また安価なCO2ガスをトレーサとして気流の可視化などの応用が可能です。

特にCO2を可視化する際の懸念事項は、「水蒸気を検知しているのではないか?」ということです。

CO2カメラは特定の波長で赤外線吸収をスペクトル的にフィルタリングすることによってガスを可視化します。

波長4.3ミクロン帯においては、水蒸気よりもCO2の方がはるかに吸収量が大きい為、この懸念をクリアする事ができます。

CO2カメラは「冷却式センサ」を搭載しており、圧倒的な感度を有します。

小規模なガス漏れを数メートル先から、大規模なガス漏れは数百メートル先から検知し、タンカートラック、貨物船、貨物列車など、移動中の輸送車両からのガス漏れも検出することが可能です。

サンプル動画

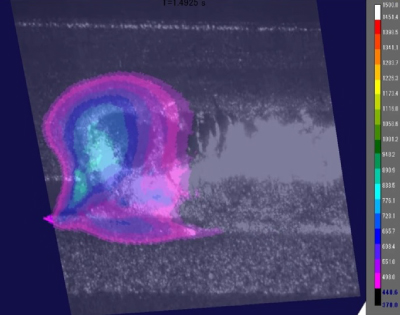

溶接

(フォトロン社製高速度カメラとの同期撮影:可視+赤外画像)

幅広い温度帯(常温~2000度)を短時間で完了する溶接加工を非接触で温度計測可能です。

・溶融池の溶融・冷却過程

・スパッタを無くすための条件解析

・瞬間的な熱伝導による周辺部の品質不具合改善

・従来計測では特に難しかった低温域の計測

などを実現しており、高速かつ精密な溶接条件の解析に最適です。

光学系およびカメラ選定まで一括したシステム提案およびデモが可能です。

また、弊社高速度カメラとの同期撮影により、可視画像+熱画像のフュージョン(重ね合わせ)を行い、溶接時の形状変化部の熱変化を直感的に理解するための可視化が可能です。

切削

切削点の非接触 温度解析

日本のものづくりを支える高度技術の一つに「金属加工」があげられます。

例えば、航空宇宙や原子力産業で使われる産業用タービン・各種エンジンの部品には、過酷な使用環境に耐えられるような超耐熱合金が使われています。

これらの合金は耐熱性・耐腐食性などの高温特性に優れる反面、熱伝導率の低さ故に局所的な切削熱が発生し、工具刃先に熱が集中しやすいという特性があり、刃先が摩耗しやすい「難削材」としても知られています。また、これら超耐熱合金を加工するにも、同様の合金を使用した刃物・加工チップが使用されます。

このような金属加工において、加工条件の最適化は長年の課題です。

なぜならば、切削熱が局所的に集中しやすい状況下では、切削工具材料との化学反応や凝着物の付着が発生し、切れ刃摩耗やチッピングなどの工具寿命の低下や、加工面の品質低下に繋がります。従って、加工条件の設定では熱をこもらせない工夫が必要となりますが、切削点の温度条件は測定が難しく、回転数と切削点温度との関係を定量的に評価することは困難でした。

このような背景を受けて、切削工具メーカーでは「冷却式赤外線カメラによって、切削点の温度を非接触・高速に解析する」という試みがスタートされており、そこには我々の製品が使われています。

サンプル動画

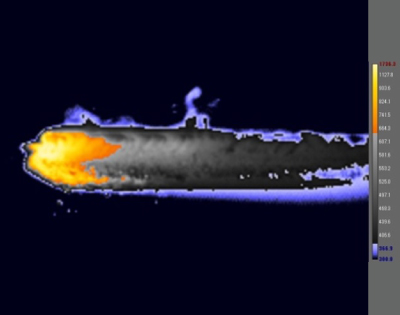

この計測では、中赤外線カメラ X6901sc が使用されています。観察範囲は加工チップ1つ程度の小さな領域であり、赤外線を透過する窓材越しに、超耐熱合金の放射率を考慮した温度値が出力・記録されます。撮影速度は1秒間に5,000枚、露光時間に相当する積分時間はさらに短い時間であるため、ブレの少ない明瞭な温度画像が得られます。このような計測は、切削加工以外にも、金属溶接における溶融池温度の可視化などにも応用されています。

この計測結果により、従来では検討が不可能に近く、属人性の高い工程で合った加工条件の最適化を、より定量的な視点から検討することが可能になりました。

切削加工中の工具・切粉温度計測事例

切削加工中の摩擦部の温度変化を熱画像可視化、および温度計測が可能です。

工具や母材の急激な温度変化や飛んでいく切粉の温度を評価することで、精密な切削条件の解析に有益です。

たとえば、

・DLCにおける熱伝導と耐摩耗性の評価

・インコネルの温度分布・耐久試験における加工条件解析

・工事現場における可燃ガス、摩擦温度、および切粉温度の比較評価

これらの実現により、R&Dから品質検査までの用途で提案可能です。

光学系およびカメラ選定まで一括したシステム提案を行います。

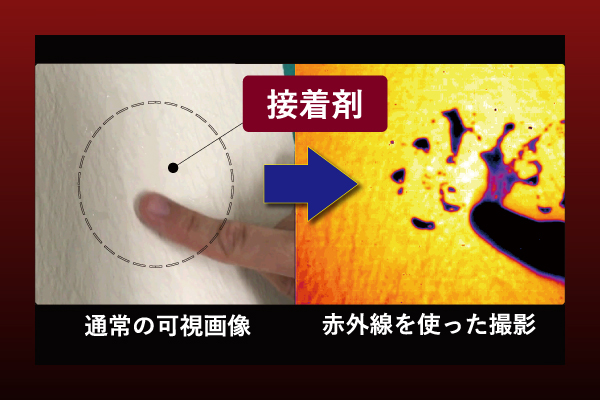

接着剤

赤外線カメラによる「塗りムラ」「水分ムラ」 の可視化

「塗りムラなんて測れない」そう思ってはいませんか?

コーティングや接着剤などの「透明材料の厚みムラや乾燥状態」は、従来の点測定では検査が難しい、あるいは検査手法自体が存在しない項目の一つです。従って、多くの場合では感覚的な条件設定により工程管理がされています。しかし、塗布工程での塗りムラや不均一性が製品として問題となり、急速にクレームまで発展するといったケースが増えてきています。このような背景を受けて、我々は「塗りムラを可視化できる」新しい測定技術を確立しました。

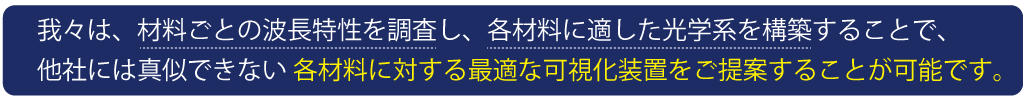

上記はコーティング溶液の塗りムラを観察した例です。左側は通常の”可視カメラ”、右側は ”赤外線カメラ” を使った結果です。多くの材料や液体は 「特定の波長帯の光を吸収する」 という性質を持ちます。この吸収波長のみを観察できる光学系を赤外線カメラと組み合わせることで、目視では透明に見える材料を動的かつ二次元に可視化することが可能です。

測定実績のある事例

- 包装フィルム内部・表面の水分量 : μm オーダーで定量的な評価が可能

- 高機能ガラスコーティングの塗りムラ : 350Hz以上の速度でムラを可視化

- 接着剤厚みの二次元測定 : 厚さ0、3.0、9.0 μm のサンプルを判別 etc.

サンプル動画

透明薄膜の2次元計測

接着剤やコーティング膜が光を吸収する波長を選択し、その波長に特化した観察を実施することで、薄膜の厚みムラを2次元的に評価することが可能です。

・接着剤の塗布ムラ

・剥離剤の塗布ムラ

・塗装/塗膜の塗布ムラ

条件次第では、厚みムラの可視化も可能となります。

画像・映像のことなら

フォトロンにお任せください

お問い合わせは

こちらから

株式会社フォトロンに関する

お問い合わせはこちらから

資料を

ダウンロード

フォトロンおよびグループ企業の

会社紹介資料をダウンロードできます